Nuove Tecnologie

nel Settore della Refrigerazione

CENTRALI FRIGORIFERE CON COMPRESSORI STANDARD CON CARTER “A SECCO”

Bi Freezer ha sviluppato una nuova tecnologia impiantistica che consente ai comuni compressori frigoriferi di lavorare con lubrificazione forzata e carter a secco.

E’ noto quanto sia problematico mettere in parallelo un numero rilevante di compressori per ottenere potenze specifiche elevate. I problemi che si incontrano relativi a:

- regolazione del livello dell’olio

- trasmigrazione dell’olio

- compensazione della pressione

- miscelazione del gas con l’olio che provoca dannosi colpi di liquido in avviamento

- riscaldamento del carter di ogni compressore

sono generalmente sottovalutati ma rappresentano la causa principale di anomalie di funzionamento e guasti gravi.

Tutti i compressori frigoriferi, indipendentemente dalla marca o modello, rilasciano una quantità cospicua di olio nel circuito, questo problema può essere attenuato con l’utilizzo di separatori d’olio che però non hanno quell’efficienza che ci si aspetta e la loro decadenza nel tempo è un fatto accertato.

Prove eseguite in laboratorio hanno dimostrato che , evitare il trascinamento dell’olio nell’impianto può portare vantaggi sul rendimento fino al 10%.

La pompa idraulica inserita in ogni compressore ha una portata fissa e questo perché deve supplire ai consumi degli organi meccanici dovuti dal’usura del tempo, questo fa si che l’eccedenza (80% della sua portata) venga sempre by-passata attraverso una valvola di sfioro posta nel carter.

Proprio da questo esubero di portata che si riversa “ a cascata” nel carter , il gas si arricchisce di olio che finirà poi nel circuito, analogo contributo viene dato dalle bielle che lambiscono l’olio frangendolo contro le pareti del carter.

Un’altra criticità dei compressori con pompa olio si evidenzia in fase d’avviamento, la lubrificazione è assente fino a che la pompa non aspira l’olio nel carter e lo comprime nei condotti per inviarlo all’albero motore e alle bielle. Il ritardo di 60/90 “ impostato su tutti i pressostati di commercio serve proprio a non rilevare l’anomalia in questa fase. Le bielle e albero motore si usurano più in fase di avviamento che a regime costante di rotazione.

A seconda delle marche dei compressori abbiamo potuto osservare che su grandezze intorno ai 30/40 hp, in un impianto a bassa temperatura , la quantità d’olio che migra dal carter per riversarsi sul separatore , varia dai 260 agli 8oo gr./h per ogni singolo compressore.

In una centrale a 6 compressori si possono raggiungere rilasci di 5 kg./H ed il separatore d’olio, per quanto efficiente sia ne rilascia una gran parte nel circuito.

Bi Freezer ha messo a punto un nuovo dispositivo che risulta poco invasivo per il compressore e quindi non lo rende critico nel caso debba essere sostituito, nel contempo però, lo ha semplificato nei suoi componenti essenziali con l’eliminazione di:

- Pompa olio

- Dispositivo di regolazione del livello olio nel carter

- Resistenza di riscaldamento del carter

- Pressostato differenziale olio

- Dimensionamento ridotto del 70% del separatore olio

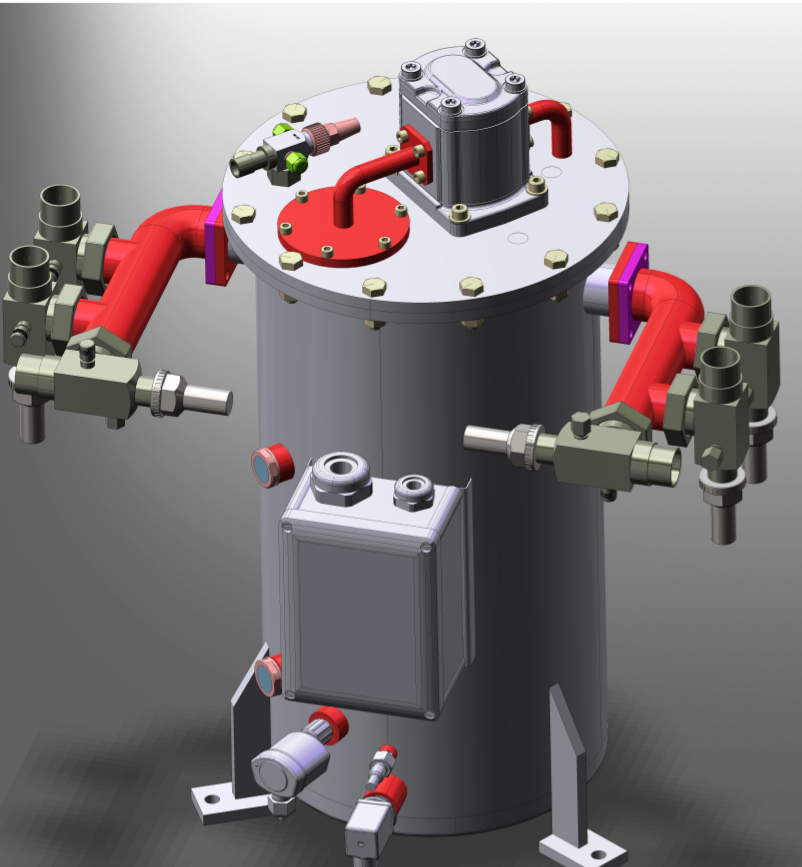

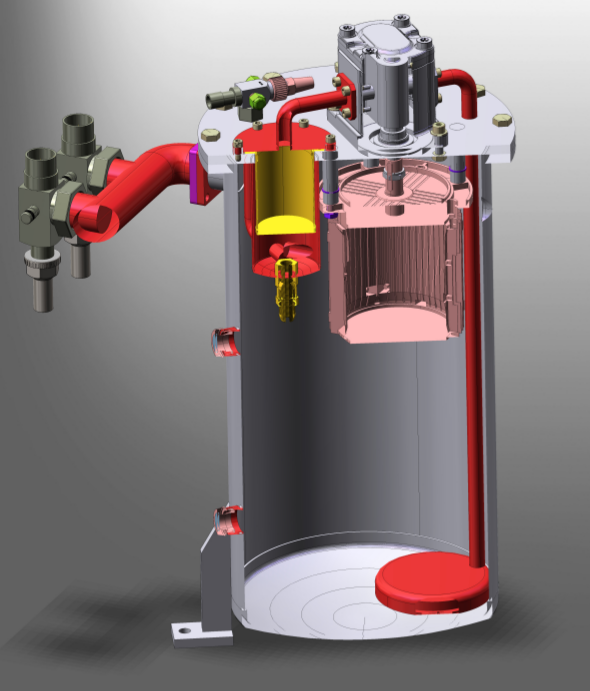

La centrale frigorifera , composta da 5 o 6 compressori viene asservita da un piccolo modulo che reca al suo interno la pompa idraulica, il motore elettrico ed il serbatoio sul quale sono inseriti gli occhi spia per il controllo del livello, la resistenza di riscaldamento, i sensori di pressione, il sensore di livello ed il radiatore per il raffreddamento dell’olio.

La centrale frigorifera , composta da 5 o 6 compressori viene asservita da un piccolo modulo che reca al suo interno la pompa idraulica, il motore elettrico ed il serbatoio sul quale sono inseriti gli occhi spia per il controllo del livello, la resistenza di riscaldamento, i sensori di pressione, il sensore di livello ed il radiatore per il raffreddamento dell’olio.

In uscita viene aggiunto il filtro olio e le solenoidi che portano la lubrificazione ai compressori.

La pompa ha una potenza elettrica di 730W ed una portata di 34 litri min. e regola automaticamente il numero dei giri del motore per mantenere costante la pressione di lubrificazione a 3 bar.

Ogni linea di lubrificazione ha un contalitri elettronico che misura la portata su ciascun compressore ed ha la funzione di controllo di eventuali anomalie di funzionamento, attraverso la portata d’olio si evidenzierà lo stato di usura di ogni compressore consentendo al manutentore d’intervenire preventivamente.

La differenza di consumo elettrico derivante dalla sola pompa, incide per ogni compressore per circa 600W,

l’utilizzo di una pompa comune riduce di circa 3 KW il consumo orario.

Il riscaldamento dell’olio viene assicurato da una resistenza elettrica da 150W rispetto alle 6 da 100/150 W necessarie in un impianto tradizionale.

I compressori, prima di avviarsi attendono che la lubrificazione sia attiva da almeno 3” e questo impedisce le usure che si manifestano sul sistema tradizionale.

La temperatura dell’olio è sempre costante , sia la resistenza elettrica sia la ventola del radiatore, si alternano per mantenere la temperatura dell’olio ad un valore di 50°C.

Anche la resa frigorifera dell’impianto ne trae beneficio, nelle prove effettuate sulle macchine per il ghiaccio che noi produciamo, abbiamo potuto osservare che , per effetto della mancanza d’olio nel circuito, la temperatura di evaporazione si alza di 3/4 gradi rispetto all’equivalente servizio che faceva con un compressore standard con un aumento della capacità frigorifera da 33.800W a 37900W.

Nello specifico le nuove centrali garantiscono una riduzione dell’incidenza guasti causata dai componenti che sono stati eliminati. Si può eccepire che il guasto della pompa può fermare l’intera centrale ma si può anche affermare che le pompe idrauliche utilizzate a quel livello di pressione hanno una durata di gran lunga superiore al compressore alternativo.

Tutti i sensori ed i vari misuratori fanno capo ad una centralina elettronica che gestisce tutte le funzioni ed evidenzia ogni criticità o usura.